?

1 前? 言

近年來�����,潔凈空調(diào)技術(shù)發(fā)展迅速����,人們逐漸意識到居室和環(huán)境衛(wèi)生的特殊重要性���。潔凈空調(diào)技術(shù)在醫(yī)療和微電子領(lǐng)域中的應(yīng)用日益廣泛和深入。

2 特? 點

本施工工法為潔凈空調(diào)安裝提供了正確的指導(dǎo)��,較傳統(tǒng)的施工方法有很高的可靠性�,具有一定的先進性。

本施工工法能夠很好的保證工程施工質(zhì)量����、施工安全和文明施工,避免了施工質(zhì)量達不到設(shè)計要求的問題��,具有一定的社會效益和環(huán)保效益�。

3 適用范圍

本工法適用于科研、醫(yī)療�、高科技產(chǎn)品生產(chǎn)、實驗室以及電子產(chǎn)品�、精密儀器等生產(chǎn)領(lǐng)域凈化通風(fēng)管道、凈化設(shè)備以及凈化空調(diào)配件的安裝���。

4 施工工藝流程及操作要點

4.1??施工安裝要求

凈化空調(diào)系統(tǒng)的施工安裝是潔凈廠房施工建造的重要組成部分���,必須按照潔凈廠房工程的整體施工要求���、計劃進度和潔凈室特有的施工程序進行組織安排,其施工安裝要求如下��。

1 應(yīng)按潔凈室工程的整體施工程序�����、計劃進度組織安排施工����,并注意與土建工程施工及其他專業(yè)工種的相互配合。施工過程中按規(guī)定做好與各專業(yè)工程之間的交接��,并相互保護好施工的“成品”��,認真辦理與業(yè)主或監(jiān)理之間必要的交接手續(xù)和簽署記錄文件��。

2 按照《潔凈室施工及驗收規(guī)范》(JGJ71—90)����、《通風(fēng)與空調(diào)工程施工質(zhì)量驗收規(guī)范》(GB50243—2002)的有關(guān)規(guī)定�,進行凈化空調(diào)系統(tǒng)的施工安裝、風(fēng)管及附件的制作���、設(shè)備和管道等的安裝���、檢查驗收����、測試等��。

3 嚴格按設(shè)計圖紙和合同的各項要求進行安裝施工����。施工過程中由于各種原因需進行修改時,應(yīng)得到工程監(jiān)理��、設(shè)計方的認可�����,必要時應(yīng)得到業(yè)主的同意����。

4 施工過程所使用的材料、附件或半成品等��,按規(guī)范和設(shè)計圖紙的有關(guān)規(guī)定和要求進行驗收���,并得到工程監(jiān)理的認可��,并作質(zhì)量記錄�。

5 隱蔽工程,在進行隱蔽前必須經(jīng)工程監(jiān)理的驗收�、認可,并作質(zhì)量記錄���。

4.2??金屬風(fēng)管的制作

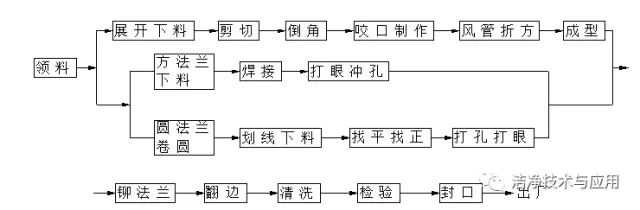

4.2.1??制作過程

4.2.2??制作材料

1)?風(fēng)管制作材料的品種����、規(guī)格���、性能與厚度應(yīng)符合設(shè)計圖紙和現(xiàn)行國家產(chǎn)品標準的規(guī)定�。當(dāng)設(shè)計沒有規(guī)定時��,鍍鋅鋼板厚度不得小于表1的規(guī)定��;不銹鋼板的厚度不得小于表2的規(guī)定��;鋁板的厚度不得小于下列表3中的規(guī)定����。鍍鋅鋼板的表面要求光滑潔凈,并具有熱鍍鋅特有的鍍鋅層花紋���,鍍鋅層厚度不大于0.02mm�����。

2)?風(fēng)管的法蘭材料規(guī)格�����,矩形風(fēng)管不應(yīng)小于下表4中的規(guī)定��,圓形風(fēng)管不應(yīng)小于下列表5中的規(guī)定����。法蘭��、螺栓材質(zhì)應(yīng)與風(fēng)管材質(zhì)相適應(yīng)���。

表1 風(fēng)管板材厚度/mm

類別 風(fēng)管直徑?? D或長邊尺寸b | 圓形風(fēng)管 | 矩形風(fēng)管 |

中低壓系統(tǒng) | 高壓系統(tǒng) |

D(b)≤320 | 0.5 | 0.5 | 0.75 |

320<D(b)≤450 | 0.6 | 0.6 | 0.75 |

450<D(b)≤630 | 0.75 | 0.6 | 0.75 |

630<D(b)≤1000 | 0.75 | 0.75 | 1.0 |

1000<D(b)≤1250 | 1.0 | 1.0 | 1.0 |

1250<D(b)≤2000 | 1.2 | 1.0 | 1.2 |

2000<D(b)≤4000 | 按設(shè)計 | 1.2 | 按設(shè)計 |

表2 高中低壓系統(tǒng)不銹鋼板風(fēng)管板材厚度/mm

風(fēng)管直徑D或長邊尺寸b | 板材厚度 |

D(b)≤500 | 0.5 |

500<D(b)≤1120 | 0.75 |

1120<D(b)≤2000 | 1.0 |

2000<D(b)≤4000 | 1.2 |

表3 中低壓系統(tǒng)鋁板風(fēng)管板材厚度/mm

風(fēng)管直徑D或長邊尺寸b | 鋁板厚度 |

D(b)≤320 | 1.0 |

320<D(b)≤630 | 1.5 |

630<D(b)≤2000 | 2.0 |

2000<D(b)≤4000 | 按設(shè)計 |

表4 矩形風(fēng)管法蘭及螺栓/mm

風(fēng)管長邊尺寸b | 法蘭用料規(guī)格(角鋼) | 螺栓規(guī)格 |

b≤630 | 25×3 | M6 |

630≤b≤1500 | 30×4 | M8 |

1500≤b≤2500 | 40×4 | M8 |

2500≤b≤4000 | 50×5 | M10 |

表5 圓形風(fēng)管法蘭及螺栓/mm

風(fēng)管直徑D | 法蘭用料規(guī)格(角鋼) | 螺栓規(guī)格 |

D≤140 | 25×3 | M6 |

140≤D≤280 | 30×4 | M6 |

280≤D≤630 | 40×4 | M6 |

630≤D≤1250 | 40×5 | M8 |

1250≤D≤2000 | 50×5 |

4.2.3??風(fēng)管制作

1)?劃線的基本線有直角線��、垂直平分線���、平行線����、角平分線��、直線等分���、圓等分等���。

2)?展開方法宜采用平行線法、放射線法和三角線法���。根據(jù)圖及大樣風(fēng)管不同的幾何形狀和規(guī)格����,分別進行劃線展開�。

3)?材料剪切前必須進行下料的復(fù)核,以免有誤�,按劃線形狀用機械剪刀和手工剪刀進行剪切。剪切時��,手嚴禁伸入機械壓板空隙中��。使用固定式震動剪�����,兩手要扶穩(wěn)鋼板�,手離刀口不得小于5cm,用力要均勻適當(dāng)���。板材下料后在軋口之前����,必須用倒角機或剪刀進行倒角工作���。

4)?金屬薄板制作的風(fēng)管采用咬口連接�����。咬口寬度和留量根據(jù)板材厚度而定�����,應(yīng)符合下表6中的要求�。

表6 咬口寬度表/mm

鋼板厚度 | 平咬口寬B | 角咬口寬B |

1.7以下 | 6~8 | 6~7 |

0.7~0.82 | 8~10 | 7~8 |

0.9~1.2 | 10~12 | 9~10 |

表7 常用咬口及其使用范圍/mm

名??稱 | 使用范圍 |

單咬口 | 用于板材的拼接和圓形風(fēng)管的閉合咬口 |

立咬口 | 用于圓形彎管或直管的管節(jié)咬口 |

聯(lián)合咬口 | 用于矩形風(fēng)管�、彎管、三通管及四通管的咬接 |

轉(zhuǎn)角咬口 | 較多的用于矩形直管的咬縫,也用于彎管或三通管的轉(zhuǎn)角咬口縫 |

按扣式咬口 | 矩形風(fēng)管采用�,有時用于彎管、三通���、四通 |

?咬口連接根據(jù)使用范圍選擇咬口形式�,使用范圍可參照表7����。

?咬口時手指距滾輪護殼不小于5cm,手不準放在咬口機軌道上�,扶穩(wěn)板料口后的板料將畫好的折方線放在折方機上,置于下模的中心線��,操作時使用機械上刀片中心線與下模中心線重合���,折成所需要的角度��。

?折方時應(yīng)互相配合并與折方機保持一定距離�,以免被翻轉(zhuǎn)的鋼板碰傷����。

?制作圓風(fēng)管時,將咬口兩端拍成圓弧狀放在卷圓機上卷圓���,按風(fēng)管圓徑規(guī)格適當(dāng)調(diào)整上��、下輥間距���,操作時,手不得直接推送鋼板�。

?折方或卷圓后的鋼板用合口機或手工進行合縫。操作時��,用力均勻����,不宜過重。單�����、雙口確實咬合�����,無脹裂和半咬口現(xiàn)象�。風(fēng)管板拼接的咬口縫應(yīng)錯開,不得有十字行拼接縫���。

5)?法蘭加工

矩形風(fēng)管法蘭加工方法如下:

①??法蘭的型材必須達到優(yōu)質(zhì)標準����,不得有嚴重銹蝕、結(jié)皮或有麻點��。?

②??短形法蘭內(nèi)邊(或圓形法蘭內(nèi)徑)尺寸允許偏差為±2mm

③??法蘭組焊對縫不平整度不大于0.5mm螺栓孔孔距要求準確����,并具有互換??性。當(dāng)用于5 級和高于5 級潔凈度級別場合時����,角鋼法蘭上的螺栓孔和管件上的鉚釘孔孔距均不應(yīng)大于65mm,5 級以下時不應(yīng)大于100mm���。矩形法蘭四角應(yīng)設(shè)螺栓孔��,法蘭拼角縫應(yīng)避開螺栓孔����。螺栓����、螺母��、墊片和銷釘應(yīng)鍍鋅����。如必須使用抽芯鉚釘��,不得使用端頭未封閉的產(chǎn)品�����,并應(yīng)在端頭膠封�。

④??方法蘭由四根角鋼組焊而成��,劃線下料時注意使焊成后的法蘭內(nèi)徑不能小于風(fēng)管的外徑�,用型鋼切割機按線切斷。

⑤??沖孔后的角鋼放在焊接平臺上進行焊接�����,焊接時按各規(guī)格模具卡緊�����。

⑥???清除焊渣��,擦凈浮銹。

⑦???涂刷附著力強的防銹漆兩度�,螺孔及轉(zhuǎn)角處不得有油漆淋滴現(xiàn)象。

⑧???法蘭成品存放必須分類找平���,不得扭曲����,并注意保護漆面不受磨損��。

圓形法蘭加工方法如下:

①??先將整根角鋼或扁鋼放在冷煨法蘭卷圓機上��,按所需法蘭直徑調(diào)整機械的可調(diào)零件���,卷成螺旋形狀后取下����。

②??將卷好后的型鋼劃線割開�,逐個放在平臺上找平找正。

③??調(diào)整的各支法蘭進行焊接���、沖孔���。

6)?矩形風(fēng)管邊長大于或等于630mm和保溫風(fēng)管邊長大于或等于800mm��,其管段長度在1.2m以上均應(yīng)采取加固措施���。

采用角鋼框外加固,風(fēng)管的周邊用角鋼框(圈)加固��,角鋼規(guī)格可以略小于法蘭角鋼規(guī)格��,角鋼框(圈)與風(fēng)管的連接應(yīng)首選鉚釘連接����。連接點的距離不大于220mm���,角鋼框的四角處應(yīng)連為一體����。

7)?風(fēng)管與法蘭組合成行時�����,與角鋼法蘭連接��,風(fēng)管壁厚小于或等于1.5mm時可采用翻邊鉚接�,鉚釘規(guī)格��、鉚釘尺寸見表8中的規(guī)定�����。

表8 圓��、矩形風(fēng)管法蘭鉚釘規(guī)格及鉚釘尺寸/mm

類型 | 風(fēng)管規(guī)格 | 鉚孔尺寸 | 鉚釘規(guī)格 |

方法蘭 | 120~630 | Φ4.5 | Φ4*8 |

800~2000 | Φ5.5 | Φ5*10 |

圓法蘭 | 200~500 | Φ4.5 | Φ4*8 |

530~2000 | Φ5.5 | Φ5*10 |

8)?風(fēng)管與法蘭鉚接前先進行質(zhì)量檢查���,合格后將法蘭套在風(fēng)管上,管端留出10mm左右翻邊量���,管折方線與法蘭平面應(yīng)垂直���,然后使用液壓鉚釘鉗或手動夾眼鉗用鉚釘將風(fēng)管與法蘭鉚固,并留出四周翻邊��。

9)?風(fēng)管的咬口縫�����、折邊和鉚接等處有損壞時�,應(yīng)作防腐處理。靜壓箱本體����、箱內(nèi)固定高效過濾器的框架及固定件應(yīng)作鍍鋅���、鍍鎳等防腐處理。

10)??翻邊應(yīng)平整�����,并緊貼法蘭���,不應(yīng)遮住螺孔���,四角應(yīng)鏟平,不應(yīng)出現(xiàn)豁口���,若翻邊處有裂縫或空洞時應(yīng)涂密封膠以免漏風(fēng)。

11)??風(fēng)管與小部件(接頭����、短支管等)連接處,三通��、四通分支處要嚴密���,縫隙處應(yīng)利用密封膠以免漏風(fēng)��。

12)??風(fēng)管成品檢驗后應(yīng)按圖中主干管����、支管系統(tǒng)的順序?qū)懗鲞B接號碼及工程簡明,合理堆放好����,等待運輸出廠。

13)??不應(yīng)從總管上開口接支管��,總管上的支管應(yīng)通過放樣制作成三通或四通整體結(jié)構(gòu)����,轉(zhuǎn)接處應(yīng)為圓弧或斜角過渡。

14)??加工鍍鋅鋼板風(fēng)管不應(yīng)損壞鍍鋅層�,若有損壞,損壞處(如咬口���、折邊�����、焊接處等)應(yīng)刷涂優(yōu)質(zhì)防銹涂料兩遍��。

4.2.4??制作質(zhì)量要求

1)?風(fēng)管的規(guī)格��、尺寸必須符合設(shè)計要求�����。

2)?風(fēng)管外觀質(zhì)量應(yīng)達到折角平直�,圓弧均勻,兩端面平行�,無翹角。

3)?風(fēng)管的內(nèi)表面要做到表面光滑平整�,嚴禁有橫向拼縫和在管內(nèi)設(shè)加固筋或采用凸棱加固方法。盡量減少底部的縱向拼縫�����。矩形風(fēng)管底邊≤800mm時�����,底邊不得有縱向拼縫�。所有的螺栓�、螺母、墊圈和鉚釘均應(yīng)采用與管材性能匹配,采用不會產(chǎn)生電化學(xué)腐蝕的材料���,或采用鍍鋅等���。

①??潔凈風(fēng)管的咬口縫必須連接緊密,寬度均勻���,無孔洞�����,半咬口及脹裂現(xiàn)象�?��?諝鉂崈舳鹊燃墳?/span>1~5級的凈化空調(diào)系統(tǒng)風(fēng)管不得采用按扣式咬口��。

②??風(fēng)管應(yīng)減少縱向接縫��,避免橫向接縫��。一是為進一步保證系統(tǒng)的嚴密性��,二是為了防塵�。要注意風(fēng)管邊長若小于900mm 時不得有縱向接縫,大于900mm 且小于或等于1800mm 時�����,不得多于1 條縱向接縫���,大于1800mm 且小于或等于2600mm 時����,不得多于2 條縱向接縫��。拼縫咬口采用單平式咬口���,注意制作咬口時將拼縫平整面放在管內(nèi)壁����,不得有反制現(xiàn)象�����。應(yīng)盡量用卷板去制作���,利用卷板的寬度作為風(fēng)管的長度����,避免了風(fēng)管的縱向接縫�。

③??風(fēng)管的鉚釘孔及翻邊的四個角,必須用對金屬不腐蝕��,流動性好���,固化快�,富于彈性及遇到潮濕不易脫落的密封膠進行密封����。為防止風(fēng)管的聯(lián)合角咬口漏風(fēng),可采取以下方法:

???在聯(lián)合角咬口用錫焊接��;

???在翻邊打膠��;

???翻邊下橡膠條����;

???翻邊前在咬口槽內(nèi)涂中性膠等方法。

一般采用第四種方法�,這種方法既可以確保風(fēng)管能密封,又能避免在風(fēng)管拼裝后在正壓側(cè)涂密封膠造成膠體不平滑�,或涂抹不均勻產(chǎn)生漏風(fēng)或積塵現(xiàn)象����。

④??風(fēng)管制作好后����,再次進行擦拭;用白綢布檢查風(fēng)管內(nèi)表面�����,必須無油污和浮塵��;而后用塑料薄膜將開口封閉����。

⑤??風(fēng)管制作好后,不得露天堆放或長期不進行安裝�����。成品風(fēng)管的堆放場地要平整����,堆放層數(shù)要按風(fēng)管的壁厚和風(fēng)管的口徑而定,不能堆放過高造成變形�;同時要注意不被其他堅硬物體沖撞���,造成凹凸及變形。

⑥??風(fēng)管連接法蘭的墊料應(yīng)用閉孔海綿橡膠�,其厚度不能小于5mm�����,應(yīng)盡量減少接頭�����,接頭必須采用榫行或鍥行連接�����,并涂膠粘牢��;法蘭均勻壓緊后的墊料寬度應(yīng)與風(fēng)管內(nèi)整齊平����。注意墊料不能滲入管內(nèi),以免增大空氣流動的阻力����,減少風(fēng)管的有效面積�,并形成渦流����,增加風(fēng)管內(nèi)灰塵的積聚;連接法蘭螺栓的螺母應(yīng)在同一側(cè)�����。

圖1 法蘭密封墊接頭

4)?柔性短管應(yīng)選用柔性好�、表面光滑、不產(chǎn)塵��、不透氣����、不產(chǎn)生靜電和有穩(wěn)定強度的難燃材料制作,安裝應(yīng)松緊適度���、無扭曲��。安裝在負壓段的柔性短管應(yīng)處于繃緊狀態(tài)�����,不應(yīng)出現(xiàn)扁癟現(xiàn)象����。柔性短管的長度宜為150mm~300mm ,設(shè)于結(jié)構(gòu)變形縫處的柔性短管�,其長度宜為變形縫的寬度加l00mm 以上。不得以柔性短管作為找平找正的連接管或變徑管��。?

當(dāng)柔性短管用單層材料制作時�,光面應(yīng)朝里����。當(dāng)在管內(nèi)于管外氣溫露點條件下使用時,應(yīng)采取絕熱措施或采用帶絕熱層的成品���。如采用雙層材料制作柔性短管�����,內(nèi)�����、外表面應(yīng)為光面����。

4.3??風(fēng)管及附件的清洗

凈化空調(diào)系統(tǒng)工程在施工過程中的風(fēng)管清洗是該系統(tǒng)施工全過程中的重要工序,做好風(fēng)管的清洗�,不僅可以控制該系統(tǒng)的潔凈度,同時還保證高效過濾器的使用壽命�����,系統(tǒng)運行的潔凈度��。

4.3.1??清洗用材料

1)?潔凈空調(diào)風(fēng)管清洗工作所使用的清洗劑�����、溶劑和抹布應(yīng)符合下表10的要求��。

2)?凡用自來水清洗風(fēng)管及零部件外表面時����,應(yīng)保持水質(zhì)清潔無雜質(zhì)、泥沙�����。

4.3.2??對清洗用具的要求

1)?凡清洗風(fēng)管用的機具設(shè)備應(yīng)專管專用��,不得混作他用,更不得使用清洗風(fēng)管的容器盛裝其他溶劑�����、油類及污水���,并應(yīng)保持容器的清潔干凈��。

2)?在清洗過程中使用的任何物質(zhì)不得對人體和材質(zhì)有危害��,并應(yīng)保證不帶塵不產(chǎn)塵(如掉渣��、掉毛�、使用后產(chǎn)生殘跡)���。

4.3.3??作業(yè)條件

利用施工現(xiàn)場已經(jīng)完工的土建廠房作為清洗場,在使用前對場地進行清理�����,并做必要的封閉隔離��。清洗場地地面應(yīng)鋪設(shè)干凈不產(chǎn)塵的地面保護材料(如橡膠板����、塑料板等)����,每天至少清掃擦拭2~3次��,保持場內(nèi)干凈無塵�。

為了避免風(fēng)管預(yù)制作間灰塵飛揚應(yīng)經(jīng)常用清水沖洗,必須做一標準水泥地坪����,并在離墻150mm四周做出排水溝,以便沖洗場地的排水�。

在清洗室,成品堆放在倉庫應(yīng)設(shè)置門窗簾以防灰塵���。

表10 清洗用材料

材料名稱 | 規(guī)格 | 備注 |

三氯乙烯 | 工業(yè)純 |

|

乙醇 | 工業(yè)純 |

|

洗潔精 | 家用 |

|

活性清洗劑 |

| 適用于清洗潔凈廠房用 |

綢布 |

|

|

塑料薄膜 | 厚=0.1mm |

|

封箱帶 | 寬:50mm厚:0.1mm |

|

純水 | 10MΩ以上 |

|

其他過濾水 | 無殘留雜質(zhì)�、中性 |

|

清洗場地應(yīng)建立完善的衛(wèi)生及管理制度����,對進出人員及機具、材料�、零部件進行檢查、符合潔凈要求方可攜帶入內(nèi)�。清洗場地要保持良好的通風(fēng)條件�����。

4.3.4??作業(yè)過程

風(fēng)管及部件的清洗一般采用以下順序��。

1)?檢查涂膠密封是否合格�,如不合格應(yīng)補涂�,直至合格。

2)?用半干濕抹布擦拭外表面���。

3)?用清潔半干擦布擦拭內(nèi)表面浮塵�����。

4)?用經(jīng)稀釋的活性清洗劑擦拭內(nèi)表面���,去掉所有的油層、油漬�����。

5)?將擦凈的產(chǎn)品進行干燥處理(風(fēng)干或吹干)�����。

6)?用白綢布檢查內(nèi)表面的清洗質(zhì)量���,白綢布揩擦不留任何灰跡�、油漬即為清洗合格�����。

7)?立即將產(chǎn)品兩端用塑料薄膜及粘膠帶(50mm寬)進行封閉保護�,防止外界不潔空氣滲入。

4.3.5??成品保護

1)?凡清洗后的產(chǎn)品�,兩端應(yīng)用塑料薄膜進行封閉保護,工作需要揭開保護膜���,在操作后應(yīng)立即恢復(fù)密封�,非工作需要不得擅自揭開保護膜���。

2)?保護膜遭破壞應(yīng)及時修復(fù)����,應(yīng)及時修復(fù)��,保證管內(nèi)潔凈度�����,否則應(yīng)重新清洗,重新密封處理��。

3)?凡經(jīng)檢驗合格的產(chǎn)品���,及時加上檢驗合格的標志����,存放在清掃干凈的場地并妥善保管���,防止混用����。

4.4??風(fēng)管的漏光檢查

凈化空調(diào)系統(tǒng)用風(fēng)管的漏光檢查是檢查風(fēng)管制作質(zhì)量的重要工序��,必須認真負責(zé)����,此項工作通常是在風(fēng)管清洗后進行。

風(fēng)管漏光檢查宜在夜間進行�����,一定要采取必要的安全技術(shù)措施��,以防止事故的發(fā)生�����。

風(fēng)管漏光檢查采用專用碘鎢燈�、電纜等,詳見表9����。所有機具、工具外表必須清潔干凈����,無油污、無塵���,無破損劃傷現(xiàn)象����,絕緣良好��,并配置漏電開關(guān)保護����。

表9 風(fēng)管漏風(fēng)檢查用具

機具設(shè)備名稱 | 規(guī)格型號 | 備注 |

桶 | 15L |

|

碘鎢燈 | 1000W | 配隔離變壓器或漏電開關(guān) |

吸塵器 | 600~1500W |

|

活動手腳 | 高約12m | 數(shù)量根據(jù)需要 |

風(fēng)管漏光檢查用場地可利用風(fēng)管清洗用場地進行���。對場地的要求也與風(fēng)管清洗用場地相同。

風(fēng)管漏光檢查一般采用下列順序(此方法也適應(yīng)于系統(tǒng)分段檢漏)��。

1)?揭開被剪斷一端密封薄膜�,將碘鎢燈具置入管內(nèi)(一般采用1000W碘鎢燈為好),燈具及線纜置入前應(yīng)先揩擦干凈�,確保無塵埃。

2)?將風(fēng)管兩端用聚苯乙烯板封堵遮光�。

3)?接通電源進行檢查,有漏光處做出標志��。

4)?補膠堵漏���,一般宜采用邊檢查邊補膠的操作方法���。

5)?檢查完畢將密封保護恢復(fù)至原來狀態(tài),并做好檢驗記錄�����。

風(fēng)管漏光檢查的質(zhì)量要求

①??風(fēng)管所有孔洞(包括鉚釘孔)接縫、接頭����、扳邊處涂膠無漏涂����、流淌現(xiàn)象。檢驗方法:目測觀察�����,有無遺漏部位�,或密封膠未壓實產(chǎn)生虛貼現(xiàn)象。

②??用燈光檢查沒有漏光現(xiàn)象����,檢驗方法:在黑暗環(huán)境中將強光源置入風(fēng)管內(nèi),看其有無漏光現(xiàn)象����,不漏光為合格。

③??風(fēng)管的強度和嚴密性要求�,應(yīng)符合設(shè)計或下列規(guī)定:

風(fēng)管強度應(yīng)能滿足在1.5倍工作壓力下接縫處無開裂;

4.5??風(fēng)管及附件安裝

4.5.1??作業(yè)條件

1)?廠房土建作業(yè)已經(jīng)完成���,安裝現(xiàn)場的地面已經(jīng)完工��,墻面抹灰已經(jīng)結(jié)束��,安裝現(xiàn)場的障礙物已經(jīng)清除的情況下�,對安裝現(xiàn)場場地進行清掃。

2)?檢查現(xiàn)場結(jié)構(gòu)預(yù)留孔洞的位置��、尺寸是否符合圖紙要求����,有無遺漏現(xiàn)象,預(yù)留的空洞應(yīng)比風(fēng)管實際截面每邊尺寸大100mm�。

3)?作業(yè)地點配備梯子、架子及電源和安全防護裝置�����、消防器材等����。

4)?風(fēng)管的支吊架經(jīng)防銹處理。

5)?再次消化設(shè)計圖紙����,并進行工技術(shù)、質(zhì)量、安全交底�����。

4.5.2??風(fēng)管安裝工藝流程

施工準備→吊架制作(包括下料���、調(diào)直、成形�、除銹刷油等)→現(xiàn)場吊點布置→成品

風(fēng)管運至現(xiàn)場組裝→風(fēng)管安裝(包括清洗合格的閥部件安裝)→封閉臨時端口、測量配管

→再按風(fēng)管制作工藝流程制作配管→運至現(xiàn)場安裝成封閉系統(tǒng)���。

4.5.3??作業(yè)工藝

1)?根據(jù)安裝工序����,用升降平臺將需要安裝的合格風(fēng)管緩慢上升至預(yù)定高度���。升降平臺上升之前����,要檢查并確認風(fēng)管是否安放平穩(wěn)����。

2)?風(fēng)管放在支、吊架后,將所有托盤和吊桿連接好���,確認風(fēng)管穩(wěn)固好后�,才可以下降升降平臺����。

3)?安裝支吊架方法:

按風(fēng)管的中心線找出吊桿敷設(shè)位置。

風(fēng)管支�、吊桿均采用膨脹螺栓安裝形式。

立管管卡安裝時�����,應(yīng)先把最上面的一個管件固定好�,再用線錘在中心處吊線,下面的管卡即可按線進行固定�。

當(dāng)風(fēng)管較長時,需要安裝一排支架時�����,可先把兩端的安裝好�����,然后以兩端的支架為基準,用拉線找出中間支架的標高以便進行安裝���。

4)?潔凈風(fēng)管連接必須嚴密不漏����;法蘭墊料應(yīng)為不產(chǎn)塵�、不易老化和具有一定強度、柔性的材料����,厚度為5~8mm�����,不得采用乳膠海綿���。嚴禁在墊料表面刷涂料�。法蘭密封墊及接頭方法必須符合設(shè)計要求和施工規(guī)范規(guī)定�����。法蘭密封墊應(yīng)盡量減少接頭���。接頭采用階梯形或企口形���。

5)?經(jīng)清洗密封的凈化空調(diào)系統(tǒng)風(fēng)管及附件安裝前不得拆卸���,安裝時打開端口封膜后,隨即連接好接頭���;若中途停頓�����,應(yīng)把端口重新封好��。風(fēng)管靜壓箱安裝后內(nèi)壁必須進行清潔���,無浮塵、油污��、銹蝕及雜物等���。

6)?風(fēng)管的法蘭連接對接平行��、嚴密�����、螺栓緊固��。螺栓露出長度適宜一致��,同一管段的法蘭螺母在同一側(cè)����。

7)?風(fēng)閥、消聲器等部件安裝時必須清除內(nèi)表面的油污和塵土��。風(fēng)閥的軸與閥體連接處縫隙應(yīng)有密封措施�。

8)?安裝必須牢固,位置�、標高和走向符合設(shè)計要求�����,部件方向正確�����。防火閥檢查孔的位置必須設(shè)在便于操作的部位��。

9)?支、吊�����、托架的形式��、規(guī)格�����、位置�、間距及固定必須符合設(shè)計要求和施工規(guī)范的規(guī)定,嚴禁設(shè)在風(fēng)口���、閥門及檢視門處�。不銹鋼��、鋁板風(fēng)管采用碳素鋼支架����,必須進行防腐絕緣及隔離處理。

10)??風(fēng)管與潔凈室吊頂����、隔墻等圍護結(jié)構(gòu)的穿越或相接處應(yīng)嚴密���,可設(shè)密封填料或密封膠,不得漏風(fēng)或有滲漏現(xiàn)象發(fā)生��。

11)??風(fēng)管系統(tǒng)中應(yīng)在適當(dāng)位置設(shè)清掃孔及風(fēng)量��、風(fēng)壓測定用孔�����,孔口安裝時應(yīng)清除塵土和油污����,安裝后必須將孔口封閉。

12)??風(fēng)管保溫層外表面應(yīng)平整�����、密封����、無振裂和松弛現(xiàn)象�。若潔凈室內(nèi)的風(fēng)管有保溫要求時,保溫層外應(yīng)做金屬保護殼�,其外表面應(yīng)當(dāng)光滑不積塵����,便于擦拭�����,接縫必須密封�。

13)??設(shè)置于潔凈系統(tǒng)風(fēng)道上的檢查門,制作應(yīng)達到方便開閉����,密封性好,不得用黑鋼板加工�。

14)??轉(zhuǎn)運板料、半成品采用活動平板車����,用型鋼做骨架,采用優(yōu)質(zhì)橡膠輪�����,上面鋪設(shè)鍍鋅鋼板���,并要求保持清潔��。

4.6??空調(diào)設(shè)備安裝的施工工藝

潔凈系統(tǒng)中的通風(fēng)空調(diào)設(shè)備除必須按照國家施工驗收規(guī)范中設(shè)備安裝部分的技術(shù)措

施外�����,還必須做到:

4.6.1??空調(diào)機�����、新風(fēng)機組在安裝前需檢查驗收合格進行清潔處理�����,要求達到無油污���、無

浮塵���,并對所有孔、口進行封閉�。??

4.6.2??設(shè)備與系統(tǒng)風(fēng)管相接,應(yīng)預(yù)先做好尺寸準確的配管����,并按照凈化風(fēng)管的制作方法做好封口,運至現(xiàn)場�。安裝時開封敞口時間不得太長,以確?���;覊m、污物不得侵入風(fēng)管及空調(diào)設(shè)備內(nèi)�����,與設(shè)備相接的軟接其制作與安裝要求應(yīng)遵守圖紙設(shè)計要求及國家驗收規(guī)范����,其潔凈處理參照風(fēng)管處理。

4.6.3??高效過濾器安裝:

1)?高效過濾器安裝前����,必須完成如下工作方可進行安裝。

①??潔凈室內(nèi)的裝修�、安裝工程全部完成,并對潔凈室進行全面清掃��、擦凈�。

②??凈化空調(diào)系統(tǒng)內(nèi)部必須進行全面清潔、擦拭����,并進行認真檢查����,若發(fā)現(xiàn)有積塵現(xiàn)象��,應(yīng)再次進行清掃�,擦凈,以達到清潔要求��。

③??若在技術(shù)夾層或吊頂內(nèi)安裝高效過濾器�,則要求對夾層或吊頂內(nèi)進行全面清掃、擦凈�,以達到清潔要求。

④??高效過濾器在安裝現(xiàn)場拆開包裝進行外觀檢查��,檢查內(nèi)容包括框架���、濾材密封膠有無損傷�,各種尺寸是否符號圖紙要求�����,框架有無毛刺和銹斑(金屬框) �,有無產(chǎn)品合格證�����,其技術(shù)性能是否符合工程設(shè)計要求。對于空氣潔凈度等級等于和大于5 級(100 級)潔凈室所用的高效過濾器�,應(yīng)按規(guī)定進行檢漏,檢漏合格方可安裝�。

⑤??潔凈室和凈化空調(diào)系統(tǒng)達到清潔要求后,凈化空調(diào)系統(tǒng)必須進行試運轉(zhuǎn)(空吹) ���,連續(xù)試運行時間為12-24h ����,空吹后再次清掃����、擦凈潔凈室,立即安裝高效空氣過濾器����。

2)?高效空氣過濾器的安裝

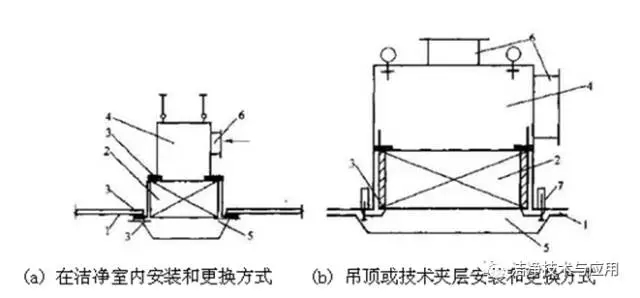

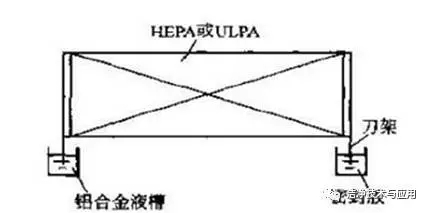

①??高效過濾器安裝形式有潔凈室內(nèi)安裝和更換方式,吊頂或技術(shù)夾層安裝和更換方式(見圖2)�,按高效過濾器與框架之間的密封方法有密封墊、負壓密封���、液槽密封等�����,液槽密封是往如圖3中所示的密封槽中灌注密封液���,利用該密封液實現(xiàn)潔凈室內(nèi)��、外的密封��。

圖2 高效過濾器的安裝

1 頂棚?2高效過濾器?3密封墊?4靜壓箱?5擴散板?6連接風(fēng)管?7壓框

圖3 高效過濾器密封示意圖

②???高效過濾器的運輸�、存放應(yīng)按制造廠標注的方向放置���。搬運過程中應(yīng)輕拿輕放����,避免劇烈振動和碰撞�����。

③??安裝過程應(yīng)根據(jù)各臺過濾器的阻力大小進行合理調(diào)配�。高效過濾器安裝時,外框上箭頭和氣流方向應(yīng)一致�。?

④??安裝高效過濾器的框架應(yīng)平整��,每個高效過濾器的安裝框架平整度允許偏差不大于1mm�����。

⑤???高效過濾器不論采用何種密封方式��,都必須將填料表面、過濾器邊框表面��、框架表面以及液槽擦凈����。采用密封墊時,其墊片厚度不宜超過8mm �,其接頭形式和材質(zhì)可與潔凈風(fēng)管法蘭密封墊相同。采用液槽密封時�����,液槽的液面高度要符合設(shè)計要求���,一般為2//3槽深��,密封液的熔點宜高于50℃����,框架各接縫處不得有滲液現(xiàn)象。采用雙環(huán)密封條時��,粘??貼密封條不要把孔眼堵?�?�;雙環(huán)密封��、負壓密封都必須保持負壓管道的暢通��。

4.6.4??靜壓箱內(nèi)固定高效過濾器的框架及固定件��、風(fēng)閥及風(fēng)口上活動件����、同定件、控桿

等應(yīng)作鍍鋅���、鍍鎳等防腐處理�����。

4.6.5??空調(diào)機組的安裝

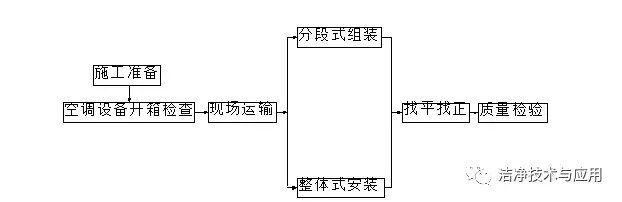

1)?作業(yè)流程

2)?作業(yè)過程

①??空調(diào)機組安裝前的準備

安裝前認真熟悉圖紙�����、設(shè)備說明書以及有關(guān)的技術(shù)資料��,進行施工前準備�����。并認真核對空調(diào)機組是否符合設(shè)計的規(guī)格���、性能參數(shù),以及方向的要求����。

②??設(shè)備安裝前應(yīng)該對設(shè)備基礎(chǔ)與設(shè)計圖紙核對,并對尺寸進行仔細檢查���。就位和找平找正���。設(shè)備就位前,應(yīng)按施工圖和有關(guān)建筑物的軸線或邊緣線及標高線�,劃定安裝的基準線。設(shè)備找正����、調(diào)平的定位基準面����、線或點確定后���,設(shè)備的找正��、調(diào)平均應(yīng)在給定的測量位置上進行檢驗�。

③??空調(diào)機組如需安裝減震器�����,應(yīng)嚴格按設(shè)計要求的減震器型號�、數(shù)量和位置進行安裝、找平找正���。

④??安裝空調(diào)箱時應(yīng)對內(nèi)部清潔檫拭����,做到無浮塵�����、油污。

⑤??空氣過濾器的安裝應(yīng)平正�、牢固;過濾器與框架間縫隙要嚴��;過濾器便于拆卸����。過濾器前后應(yīng)裝壓差計,其測定管應(yīng)暢通���、嚴密�����、無裂縫。

⑥??設(shè)備檢查門的門框應(yīng)平整�����,密封墊應(yīng)符合要求��。表冷器的冷凝水排出管上應(yīng)設(shè)水封裝置��,確保空調(diào)機組的密閉不漏風(fēng)�����。

⑦??現(xiàn)場組裝的空調(diào)機��,應(yīng)作漏風(fēng)量檢測���,其漏風(fēng)量必須符合現(xiàn)行國家標準《組合式空調(diào)機組》GB/T 14924的規(guī)定�����。檢查數(shù)量���,對空氣潔凈度等級1~5級為全數(shù)檢查,6~9級抽查50%����。

4.6.6??通風(fēng)機安裝

1)?通風(fēng)機的搬運和吊裝應(yīng)符合下列規(guī)定。

①???整體安裝的風(fēng)機��,搬運和吊裝的繩索不得捆縛在轉(zhuǎn)子和機殼或軸蓋的吊環(huán)上��;

②???現(xiàn)場組裝的風(fēng)機�����,繩索的捆縛不得損傷機件表面,轉(zhuǎn)子����、軸頸和軸封等處不應(yīng)作為捆縛部位。

③???輸送特殊介質(zhì)的通風(fēng)機轉(zhuǎn)子和機殼內(nèi)如涂有保護層����,應(yīng)嚴加保護,不得損傷�����。

2)?皮帶傳動的通風(fēng)機和電動機軸的中心線間距和皮帶的規(guī)格應(yīng)符合設(shè)計要求���。

3)?通風(fēng)機的進風(fēng)管����、出風(fēng)管等裝置應(yīng)有單獨的支撐�,并與基礎(chǔ)或其他建筑物連接牢固��;風(fēng)管與風(fēng)機連接時���,不得強迫對口����,機殼不應(yīng)承受其他機件的重量。

4)?通風(fēng)機的傳動裝置外露部分應(yīng)有防護罩��;當(dāng)通風(fēng)機的進風(fēng)口或進風(fēng)管路直通大氣時��,應(yīng)加裝保護網(wǎng)或采取其他安全措施����。

5)?通風(fēng)機底座如不用隔震裝置而直接安裝在基礎(chǔ)上,應(yīng)用墊鐵找平��。

6)?通風(fēng)機的基礎(chǔ)�,各部位尺寸應(yīng)符合設(shè)計要求。預(yù)留孔灌漿前應(yīng)清除雜物��,灌漿應(yīng)用細石混凝土��,其強度等級應(yīng)比基礎(chǔ)的混凝土高一級����,并應(yīng)搗固密實,地腳螺栓不得歪斜����。

7)?電動機應(yīng)水平安裝在滑座上或固定在基礎(chǔ)上����,找正應(yīng)以通風(fēng)機為準����,安裝在室外的電動機應(yīng)設(shè)防雨罩。

8)?通風(fēng)機的拆卸��、清洗和組裝應(yīng)符合下列規(guī)定����。

①??應(yīng)將機殼和軸承箱拆開后再清洗,對直聯(lián)傳動的風(fēng)機可不拆卸清洗��。

②??清洗和檢查調(diào)節(jié)機構(gòu)����,其轉(zhuǎn)動應(yīng)靈活。

③??各部件的裝置精度應(yīng)符合產(chǎn)品技術(shù)文件的要求���。

9)?滾動軸承風(fēng)機����,兩軸承架上軸承孔的同心度�����,以葉輪和軸裝好后轉(zhuǎn)動靈活為準���。

10)??通風(fēng)機的葉輪旋轉(zhuǎn)后�����,每次均不應(yīng)停留在原來的位置上��,并不得碰殼���。

11)??固定通風(fēng)機的地腳螺栓,除應(yīng)帶有墊圈外�����,并應(yīng)有防松裝置�����。

12)??安裝隔振器的地面應(yīng)平整��,各組隔振器承受載荷的壓縮量應(yīng)均勻,不得偏心��;隔振器安裝完畢�����,在其使用前應(yīng)采用防止位移及過載等保護措施����。

13)??通風(fēng)機安裝的允許偏差應(yīng)符合下表的規(guī)定

????通風(fēng)機安裝的允許偏差

項目 | 允許偏差 | 檢驗方法 |

中心線的平面位移 | 10mm | 經(jīng)緯儀或拉線和尺量檢查 |

標高 | ±10mm | 水準儀或水平儀、直尺�����、拉線和尺量檢查 |

皮帶輪輪寬中心平面位移 | 1mm | 在主���、從動輪端面拉線和尺量檢查 |

傳動軸水平度 | 縱向0.2/1000 橫向0.3/1000 | 在軸或皮帶0°和180°的兩個位置上�����,用水平儀檢查 |

聯(lián)軸器同心度 | 徑向位移0.05mm 軸向傾斜0.2/1000 | 在聯(lián)軸器互相垂直的4個位置上����,用百分表檢查 |

14)??隔振支架、吊架的安裝應(yīng)符合下列規(guī)定�����。

隔振支架�、吊架的結(jié)構(gòu)形式和外形尺寸應(yīng)符合設(shè)計要求或設(shè)備技術(shù)文件規(guī)定��。

鋼隔振支架焊接應(yīng)符合現(xiàn)行國家標準《鋼結(jié)構(gòu)工程施工及驗收規(guī)范》的有關(guān)定��,焊接后必須矯正����。

隔振支架應(yīng)水平安裝于隔振器上,各組隔振器承受載荷的壓縮量應(yīng)均勻����,高度誤差應(yīng)小于2mm。

使用隔振吊架不得超過其最大額定載荷量�����。

4.6.7??凈化設(shè)備的安裝

根據(jù)潔凈廠房中產(chǎn)品生產(chǎn)的需要和人員凈化�����、物料凈化等要求��,一般設(shè)置有各種類型的凈化設(shè)備。各類凈化設(shè)備與潔凈室的圍護結(jié)構(gòu)相連時�,其接縫必須密封。

風(fēng)淋室安裝時應(yīng)按產(chǎn)品說明要求�����,做到平整并與潔凈室圍護結(jié)構(gòu)間配合正確����,其接縫應(yīng)進行密封。

機械式余壓閥的安裝����,閥體、閥板的轉(zhuǎn)軸均應(yīng)水平����,允許偏差為2/1000。余壓閥的安裝位置應(yīng)符合設(shè)計要求�����,一般設(shè)在室內(nèi)氣流的下風(fēng)側(cè)�����,并不應(yīng)的工作面高度的范圍內(nèi)。

傳遞窗的安裝應(yīng)符合設(shè)計圖紙和產(chǎn)品說明書的要求��,安裝應(yīng)牢固�、垂直,與墻體的連接處應(yīng)進行密封����。

4.7??風(fēng)管的防腐與絕熱

4.7.1??風(fēng)管的保溫采用難燃復(fù)合橡塑����,新風(fēng)段采用13mm厚復(fù)合橡塑,送風(fēng)及回風(fēng)段采用25mm厚復(fù)合橡塑�����。?

4.7.2??在穿越防火隔墻兩側(cè)2m范圍內(nèi)風(fēng)管必須采用30mm厚離心玻璃棉進行保溫�����。?

4.7.3??涂漆的漆膜應(yīng)均勻�����、無堆積、皺紋��、氣泡����、摻雜、混色與漏涂等現(xiàn)象��。?

4.7.3??絕熱材料層應(yīng)密實�����,無裂縫�����、空隙等缺陷��。表面應(yīng)平整��,允許偏差為5mm�。?

4.7.4??風(fēng)管絕熱層采用粘接方法固定時,施工應(yīng)符合下列規(guī)定:?

1)??粘接劑的性能應(yīng)符合使用的溫度和環(huán)境衛(wèi)生的要求���,并與絕熱材料相匹配����;?

2)??粘接材料宜均勻地涂在風(fēng)管、部件或設(shè)備的外表面上��,絕熱材料與風(fēng)管��、部件或設(shè)備表面應(yīng)緊密貼合��,無空隙����;?

3)??絕熱層縱、橫向的接縫應(yīng)錯開��。

5 材料和設(shè)備

5.1??材料

材料采用鍍鋅鋼板

5.2??機具設(shè)備表

序號 | 設(shè)備名稱 | 規(guī)格型號 | 單位 | 用途 |

1 | 剪板機 | Q4.0×2000 | 臺 | 剪切鋼板 |

2 | 折彎機 | WY67-100/5-2200 | 臺 | 彎曲鋼板 |

3 | 型鋼切斷機 | QY5-20-6 | 臺 | 型鋼切斷 |

4 | 聯(lián)合咬口機 | YZL-12B | 臺 | 咬口 |

5 | 單平口咬口機 | 1.2mm | 臺 | 咬口 |

6 | 彎頭咬口機 | 1.2mm | 臺 | 咬口 |

7 | 卷圓機 | 2mm | 臺 | 鋼板卷圓 |

8 | 鉆床 | Z5025 | 臺 | 鉆孔 |

9 | 合鉆 | Z32B | 臺 | 鉆孔 |

10 | 電焊機 | BX3-400 | 臺 | 焊接支架 |

11 | 電動液壓鉚接鉗 |

| 臺 | 鉚法蘭���、加固筋 |

12 | 手拉葫蘆 | 2T | 臺 | 吊裝 |

13 | 電動拉鉚槍 |

| 臺 | 鉚法蘭、加固筋 |

14 | 電動曲線鋸 | J1QZ-3 | 臺 | 切割鋼板 |

15 | 電剪 |

| 臺 | 剪鋼板 |

16 | 手剪 |

| 臺 | 剪鋼板 |

17 | 中木方尺 | 45mm×35mm×450mm | 把 | 拍打咬口 |

18 | 木錘 |

| 把 | 預(yù)制咬口平整鋼板 |

19 | 鋼錘 |

| 把 | 圓風(fēng)管咬口 |

20 | 鋼板尺 |

| 把 | 測量 |

21 | 鋼卷尺 |

| 把 | 測量 |

22 | 角尺 |

| 個 | 測量 |

23 | 量角器 |

| 個 | 測量 |

24 | 劃規(guī) |

| 個 | 劃線 |

25 | 游標卡尺 |

|

| 測量板厚 |

6 環(huán)保措施

6.1??防止環(huán)境污染和其他公害

6.1.1??生產(chǎn)環(huán)境污染和其他公害�����,施工現(xiàn)場管理必須把環(huán)境保護工作納入施工計劃

內(nèi)����,建立環(huán)境保護責(zé)任制度����,采取有效措施�����,防治在施工中產(chǎn)生的污水��、廢氣�����、廢渣�、粉

塵、惡臭氣體����、放射性物質(zhì),以及噪聲�����、振動�����、電磁波輻射等對環(huán)境的污染和危害。

6.1.2??施工中要建設(shè)防止污染的設(shè)施��,必須與施工同時設(shè)計����、同時施工、同時投產(chǎn)使

用����。

6.1.3??防止固體廢物污染(廢電池等) ,不丟棄固體廢物��,統(tǒng)一回收���,防止污染環(huán)境��。?

6.1.4??防止噪聲污染���,晚上21時以后到凌晨7時前��,噪聲超過規(guī)定的機械及其他噪聲污染停止運轉(zhuǎn)��。?

6.1.5??現(xiàn)場食堂內(nèi)整潔衛(wèi)生����、炊具干凈����、炊事員備有體檢證明�,生活區(qū)周圍設(shè)生活垃圾堆放回收點集中清理,炊灶設(shè)有隔油池���。

?